پرلیت یک سنگ آتشفشانی از نوع سیلیکات آلومینیوم سدیم پتاسیم میباشد. انسانها از حدود قرن سوم قبل از میلاد آن را به عنوان یک شیشه آتشفشانی میشناختند. پرلیت از کلمه پرل به معنی مروارید که یک کلمه فرانسوی است گرفته شده است.

معادن عمده این کانی غیرفلزی در استان آذربایجان شرقی در حوالی میانه است. برای اینکه پرلیت قابل استفاده در صنعت گردد ابتدا بایستی منبسط گردد. جهت این امر ابتدا سنگ پرلیت را از معادن استخراج و خرد کرده، سپس دانهبندی و خشک میکنند. این پرلیت که به آن پرلیت خام میگویند، چهارنوع دانهبندی میگردد که عبارتند از:

1) زیر یک میلیمتر 2) 1.5-1 میلیمتر

3) 1.5-2.5 میلیمتر 4) 2.5-3.5 میلیمتر

این دانهبندیها بر اساس اندازههای مورد نیاز در صنایع مختلف تولید میگردد. پس از دانهبندی و خشککردن، پرلیت خام آماده پخت و در واقع انبساط در کارخانههای انبساط پرلیت

زمین کاو میگردد.

در کارخانه

زمین کاو در کورههای ثابت عمودی همراه یا بدون پیش گرمکن عمل انبساط انجام میگردد، ابتدا پرلیت پیش گرمکن حدود 400 الی 500 درجه سانتیگراد گرم شده سپس وارد کوره اصلی میگردد. در آنجا در دمای حدود 700 الی 1350 درجه منبسط میشود. علت افزایش حجم به خاطر وجود 5-2 درصد آب در درون پرلیت میباشد که خود این باعث نرم شدن و انبساط این ماده میشود. در این حالت هزاران حباب شیشهای نازک در آن تشکیل میگردد و سبکی و خواص استثنایی که پرلیت پیدا میکند به خاطر ایجاد شدن همین حبابهای شیشه مانند میباشد.

پرلیت

زمین کاو خنثی بوده روی مزه، بو و رنگ مواد هیچگونه تأثیری ندارد. در اسیدهای آلی و معدنی قابل حل نیست. در بازهای قوی بسته به دما و مدت زمان تماس میتواند حل شود.

بعد از انبساط پرلیت زمین کاو وارد سیکلونهایی شده و در آنجا خنک و همچنین دانهبندی میگردد. نهایتاً گرد و خاک آن در انتهای خط تولید گرفته میشود. قطر ذرات پرلیت پس از انبساط حدود 3 برابر و حجم آن حدود 27 برابر میگردد. پرلیت خام چگالی حدود 1200 کیلوگرم در مترمکعب دارد که پس از انبساط، چگالی آن حدوداً کمتر از یک دهم میگردد یعنی حدود 400-30 کیلوگرم در مترمکعب. (به طور میانگین در اغلب موارد حدود 150-100 کیلوگرم در مترمکعب).

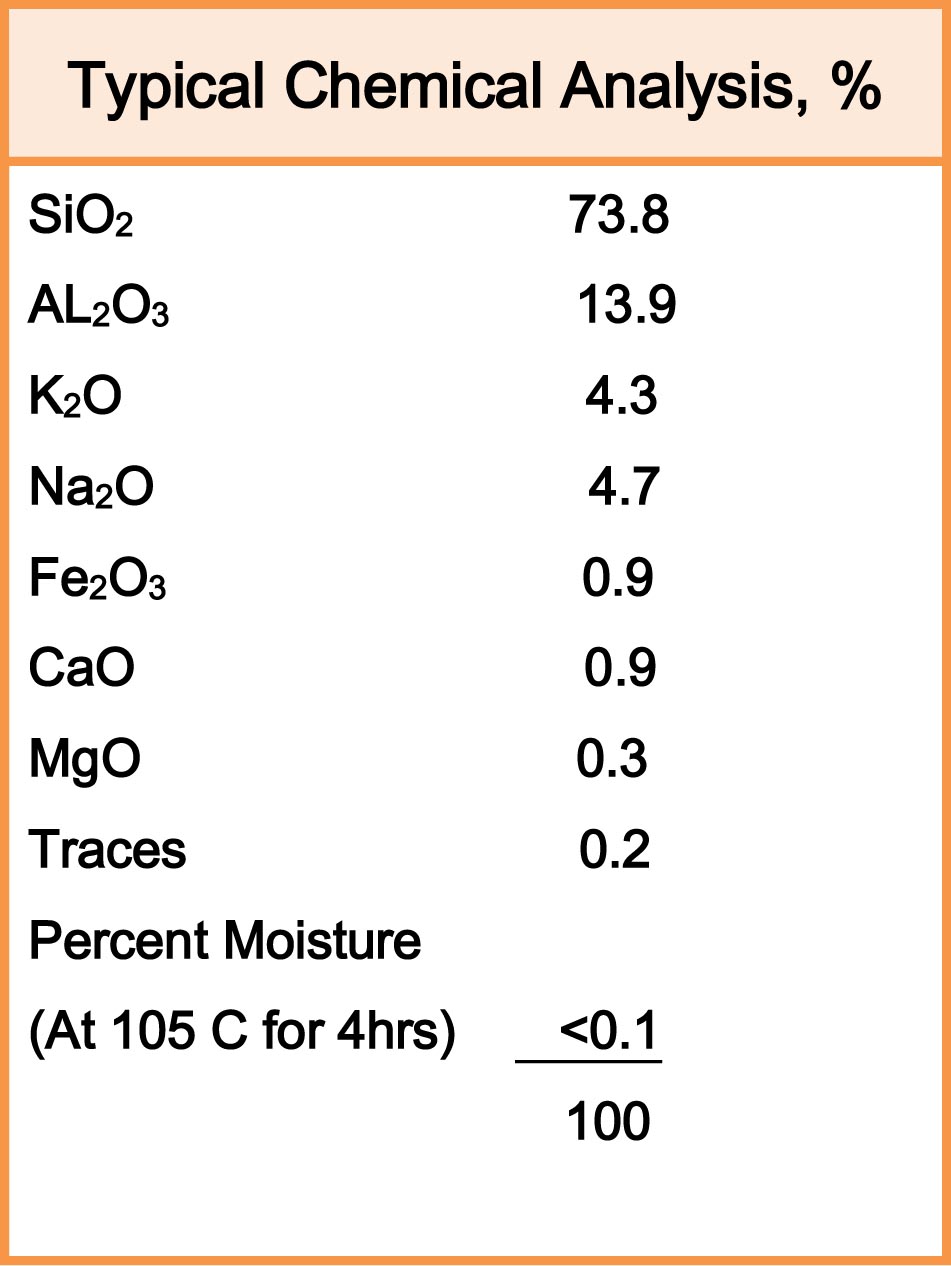

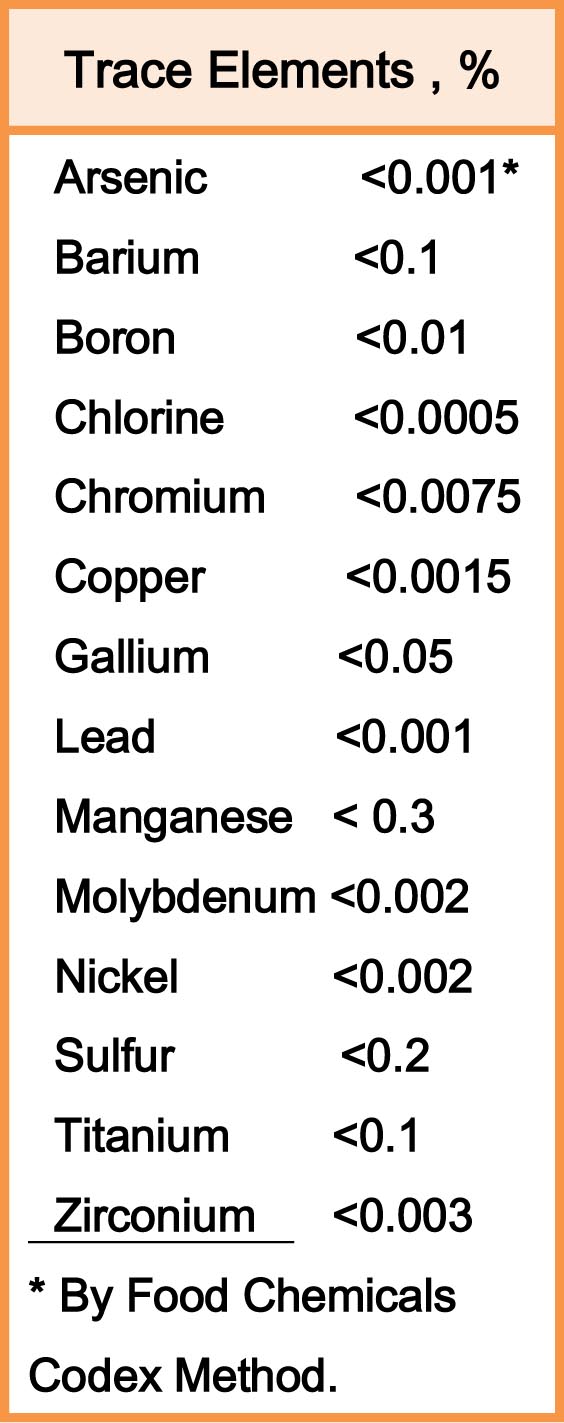

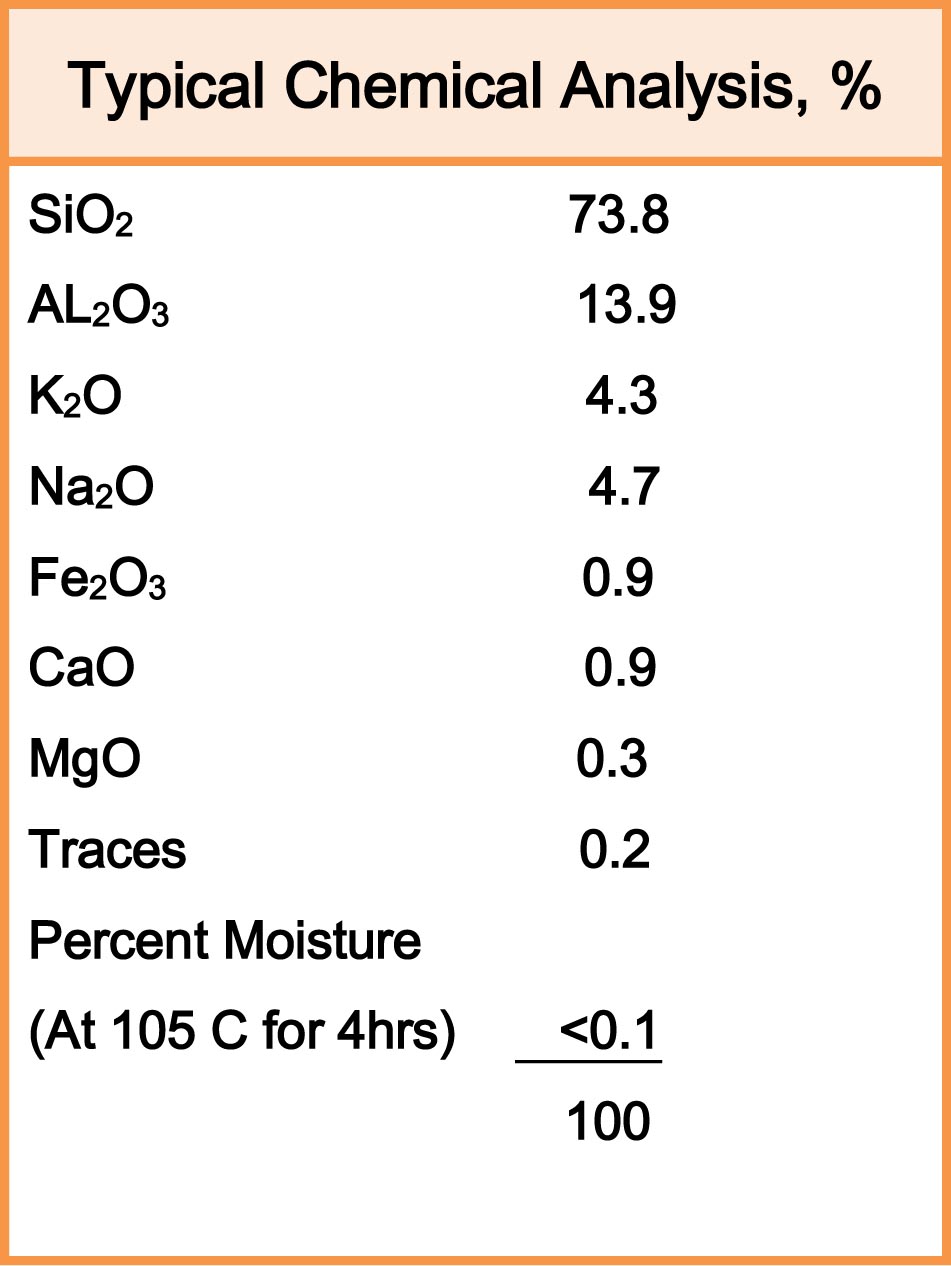

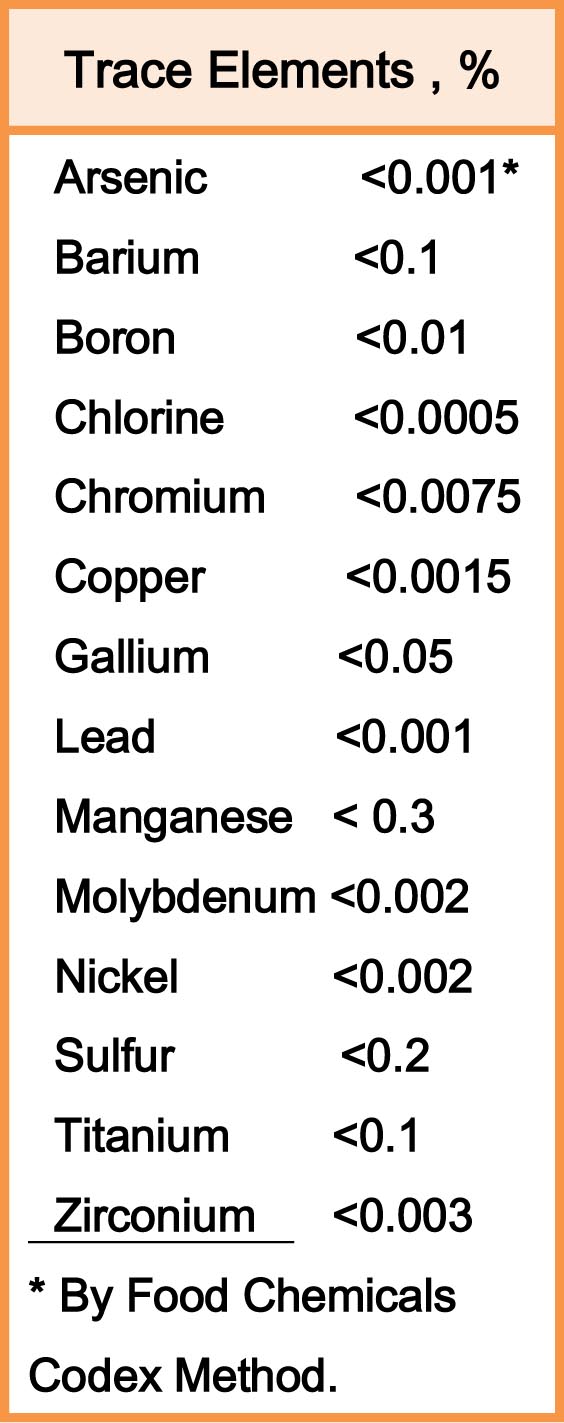

آنالیز شیمیایی پرلیت زمین کاو

خواص فیزیکی پرلیت ایران مینرال

پرلیت ایران مینرال با بیش از 1500 نوع کاربرد نقش بسیار مهمی در صنایع مختلف دارد که به مهمترین این نوع کاربردها در زیر اشاره شده است:

1. صنعت ساختمان

1-1- ساخت قطعات بتنی سبک و قطعات پیش ساخته

2-1- کرونبندی سقف

3-1- شات کریت

4-1- پلاسترها (گچ و پرلیت)

5-1- پوشش پلی استری

2. صنعت نفت

1-2- ایزولاسیون مخازن و لولههای نفتی

2-2- جذب آلایندگیهای سطح آب (نشت نفتی)

3. صنعت کشاورزی

1-3- حمل سموم دفع آفات نباتی

2-3- بهبود خواص خاک (ایجاد تخلخل)

3-3- تهیه کودهای شیمیایی

4-3- حفاظت از چمنها در استادیوم ورزشی و زمین چمن

4. صنعت آب و فاضلاب

1-4- فیلتراسیون جهت تصفیه مایعات، روغن خوراکی

5. صنایع غذایی، شیمیایی، دارویی و …

1-5- فیلتراسیون روغن صنعتی

2-5- پرکننده بیاثر (خنثی)

6. صنعت نساجی

1-6- ماده پاککننده و ساینده سبک جهت ایجاد سطوح پرزدار

7. صنایع شیمیایی

1-7- ماده پرکننده حجیم و سبک (کاغذ ، رنگ، کالک، صابون، گریس و …)

8. صنعت ریختهگری و فلزات مذاب

1-8- برای گرفتن سربارههای مواد مذاب و حفظ حرارت قطعات ریخته شده

9. استفاده در ساخت مواد پاککننده به عنوان ماده کمکی

10. استفاده به عنوان عایق سرما در مخازن نگهداری گازهایی مایع شده (اکسیژن، نیتروژن، متان، پروپان، آمونیاک و …)

11. از پرلیت اکسپند شده و اندود قیر در جلوگیری از انتقال رطوبت استفاده میگردد.

از دیگر موارد استفاده پرلیت میتوان به کاربرد آن به عنوان اندود مقاوم در مقابل آتش و نیز عایق حرارتی در درجه حرارتهایی که عایقکاری در دماهای بین 200 تا 800 درجه سانتیگراد مورد نیاز است نام برد.

محصولات سرامیکی پرلیت: فسفات و پرلیت در ساخت کورههای حرارتی الکتریکی، رآکتورهای شیمیایی و سایر تأسیسات به علت ویژگیهای عایق حرارتی این محصول به طور گستردهای رواج یافته است.

کاربردهای پرلیت در آینده تنوع و دگرگونی وسیعی خواهد یافت بعضی از زمینههای جدید کاربرد پرلیت عبارتند از:

جایگزینی زئولیت در غذای حیوانات، به کارگیری به عنوان کود کشاورزی، سفالهای آکوستیک، بافتدهنده رنگ، بستهبندی، عایق دیگ بخار و کورههای پخت سیمان نام برد.

استفاده از پرلیت زمین کاو در صنعت کشاورزی، باغبانی و گلخانه:

در زمینهایی با بافت سنگین و نفوذپذیری کم، خاک را مساعد نموده و نفوذپذیری را افزایش داده و حرکت ریشهها در خاک و اکسیژن را به راحتی انجام داده و با ورود کانی های موجود در پرلیت خاک را غنی و تقویت مینماید در ضمن به دلیل عایق بودن میتوان در فصل سرما با تکنولوژی خاصی محصولات مورد نیاز را تولید و در اختیار مردم قرار داد و در کشت جنگل های دست کاشت بسیار مفید بوده قرار میگیرد.

از جمله ویژگی های منحصر به فرد پرلیت

زمین کاو در بخش کشاورزی جذب فوقالعاده آب در خود و به وجود آمدن زهکش کشت است. اضافه کردن پرلیت به خاک مزایای مهمی دارد، از جمله: میزان جذب و نگهداری آب آن زیاد است که این موضوع سبب میگردد تا از تبخیر آب، جلوگیری شود و آب به مدت طولانی در خاک باقی بماند مرطوب بودن خاک، موجب میشود تا نیاز خاک به آب کمتر باشد و بدین ترتیب از شسته شدن موادغذایی خاک جلوگیری میشود. وجود خلل و فرج در پرلیت همراه با خاک، تبادل هوا و خاک را فزونی میبخشد و ریشه گیاهان به سهولت در خاک رشد مینمایند.

از آنجا که عمده اکسیژن مصرف گیاهان از طریق ریشه آنها تأمین میگردد لذا پرلیت به دلیل دارا بودن حفرات ریز هوا قادر است آب و اکسیژن مورد نیاز را به سهولت در اختیار ریشه قرار دهد. ترکیباتی که فاقد پرلیت میباشند قدرت آبدهی آن ها ناچیز بوده و اکسیژن را پس میدهند که این باعث مسدود شدن تارهای کشنده ریشه و در نهایت خفگی گیاه در اثر کمبود اکسیژن میگردد.

خلاصه اینکه پرلیت باعث

الف) اصلاح سیستم هوادهی و آبدهی خاک

ب) قدرت نگهداری آب و مواد غذایی در خود و تغذیه مداوم گیاه

پ) عدم ایجاد تغییر ناگهانی در دمای خاک

ت) استریل

با توجه به نتایج حاصله که در بخشهای مختلف این سایت وجود دارد در صورت اطلاع کامل از خواص پرلیت توسط عامه مردم و استفاده از آن در بخش کشاورزی، خدمتی بر حسب وظیفه و گام مثبت و مؤثری در جهت کاهش چشمگیر مصرف آب و بهبود محصولات کشاورزی و باغی به وجود میآید.

استفاده از پرلیت

زمین کاو در سبکسازی ساختمان

یکی از متداولترین مصالح ساختمانی مورد استفاده در صنعت ساختمان ایران در نیم قرن گذشته، انواع بلوک و پانلهای سیمانی و همچنین آجر و بلوکهای سفالی میباشد که به لحاظ وزن و روش تولید سنتی از کیفیت مطلوبی برخوردار نبوده است.

همگام با پیشرفت تکنولوژی و همچنین وضع استانداردهای جدید جهانی در این صنعت و با نگرش جدیتر به فاکتورهای زیست محیطی، مصرف انرژی، سهولت تولید و اجرا، ایمنی، صرفه اقتصادی و عامل رفاهی، امروزه استفاده از اینگونه مصالح سنتی کمکم در حال منسوخ شدن بوده و بهترین گزینه جایگزین، استفاده از انواع بتن سبک به خصوص بتنهای سبک هوادار (فوم بتن سبک و بتن گازی) و همچنین بتن دانه سبک میباشد که خوشبختانه با همت مهندسان و معماران بخش ساختمان و پشتیبانی دست اندرکاران دولتی و مراجع علمی، استفاده از آن ها در کشورمان در حال فراگیر شدن است.

ساخت بتنهای سبک با استفاده از دانههای سبک طبیعی و صنعتی (مثل: پرلیت، پوکههای آتشفشانی، ورمیکولیت، لیکا، پلی استایرن و غیره) با فرمول بندیهای مختلف، سال هاست که در صنعت ساختمان رواج داشته است.

بتنهای سبک حاصل از اختلاط هر یک از این دانههای سبک با ملاتهای سیمانی، با توجه به وزن حجمی و مقاومت و کیفیت دانهها، دارای خواص ویژهای است که در صورت استفاده از ترکیب همزمان بعضی از آن ها در ملاتهای سیمانی و در کنار استفاده از رزینهای شیمیایی خاص و پوزولانها، بتن سبک حاصل دارای خواص برتر به لحاظ مسائل فنی و قیمت خواهد بود که بلوک و پانل از جمله آن هاست، همچنین هزینه پایین تجهیزات تولید و سهولت اجرا از ویژگی های برتر آن به شمار میرود.

ملات حاصل از این ترکیب با آب و سیمان، به راحتی توسط دستگاههای ساده بلوک زن تخم کن و ثابت و یا ماشینآلات تمام اتوماتیک به بلوکهای سبک دیواری و سقفی با وزن مخصوص تقریبی 800 کیلوگرم در مترمکعب (شناور روی آب) تبدیل میشود و ضمناً از این ملات جهت تولید انواع پانل با ابعاد دلخواه در قالبهای معمولی و همچنین پوشش احجام حتی کروی نیز میتوان استفاده نمود.

جهت تولید قطعات سبک باربر مسلح و سقفهای کامپوزیت میتوان با تغییر جزئی در فرمول به همراه مشبکهای فلزی و آرماتورهای حائل به این منظور دست یافت.

وزنهای بسیار پایین در قطعات عایق غیر باربر (پایین آمدن مؤثر وزن بنا)

خشک شدن سریع و زمان کیورینگ پایین

مقاومت فشاری مناسب

عایق حریق، عایق صدا و واترپروف

سهولت بالا در ساخت و حمل و نقل و اجرا

قابلیت پذیرش برش، میخ، پیچ، رول پلاک و کورپی

قابلیت پذیرش انواع پلاستر و امکان تراشیده شدن آسان

انعطافپذیری و شکل پذیری مطلوب

صرفه اقتصادی بالا

قابلیت تولید انبوه

رفتار مناسب و مقاومت و ایمنی بالا در برابر نیروهای جانبی مثل زلزله و عدم ایجاد آوار

کاهش ابعاد اجزای بنا و افزایش مؤثر فضای مفید داخلی ساختمان

پس از آماده شدن ملات دانه سبک، میتوان از آن در موارد زیر استفاده نمود:

- شیب بندی و کفسازی (حتی سطوح شیبدار)

- تولید انواع پانل در سایزهای مختلف مسلح و غیرمسلح

- تولید انواع بلوکهای سقفی و دیواری، تیغه غیر باربر به صورت توپر یا سوراخدار با دستگاه بلوک زن

- اجرای پوشش بتن دانه سبک روی سطوح انواع رابیتزبندی و روفیکس حتی روی احجام کروی شکل و سطوح شیبدار

بتن سبک مادهای است با ترکیبات جدید و فوقالعاده سبک و مقاوم.

مواد تشکیل دهنده بتن سبک عبارت است از ورموکولیت، پرلیت، سنگ بازالت و سیمان تیپ 2 و …

در این بتن همانند بتن های عادی، از ماسه استفاده نمیشود.

عدم وجود ماسه باعث سبک و همگن شدن ساختار بتن گردیده و باعث میشود که مواد تشکیل دهنده که تقریباً از یک خانواده میباشند و بهتر همدیگر را جذب کنند.

ساختمان این بتن متخلخل بوده و این مسئله پارامتر بسیار مؤثری است.

چون تخلخل موجود در بتن باعث مقاوم شدن در برابر زلزله و عایق شدن در برابر صدا، گرما و سرما میگردد.

ترکیبات این بتن به گونهای عمل میکند که حالت ضد رطوبت به خود گرفته و به مانند بتن معمولی که جذب آب دارد عمل نکرده و آب را از خود دفع میکند.

این بتن تحت فشار مستقیم (پرس) ساخته میشود.

به دلیل شکلگیری بتن در فشار، ساختار آن دارای یکپارچگی قابل قبولی است.

بتن سبک در قالب های طراحی شده توسط متخصصین، بصورت یکپارچه ریخته میشود.

به دلیل یکپارچگی در نوع ساختمان بتن، قطعه تولیدی از استحکام بالایی برخوردار شده و مقاومت بالایی نیز در برابر زلزله از خود نشان خواهد داد.

برای تقویت این بتن از یک یا چند لایه شبکه فلزی در داخل بتن استفاده شده که این حالت همانند مسلح کردن بتن معمولی به وسیله میلگرد میباشد.

هزینه تولید این نوع بتن از دیگر مواد ساختمانی به نسبت ویژگی آن پایینتر است.

زمان بسیار کمتری جهت تولید دیوارهای بتنی سبک یا قطعات دیگر لازم است. پرت مواد اولیه جهت تولید بتن سبک بسیار کمتر از بتن معمولی است.

چون تمام مراحل تولید در محل مشخصی صورت گرفته و جهت تولید پروسهای طراحی گردیده است.

به دلیل طراحی کلیه مراحل تولید و وجود نظارت بر تمامی این مراحل ماده تولیدی دارای استاندارد خاصی تعریف شده است. (مهندسی سازه)

خرید مصالح بطور عمده صورت میگیرد و هزینه کمتری برای سازنده در بر خواهد داشت و در نهایت خانه پیش ساخته با قیمت پایینتری عرضه میگردد.

قطعات تولیدی در کارخانه از آزمایشات کنترل کیفیت گذر کرده و در صورت تأیید به بازار مصرف عرضه میگردد.

بتن سبک مسطح بوده که میتوان با یک ماستیککاری ساده بر روی آن رنگآمیزی کرد.

سنگهای سبک وزن 1-0.5 گرم بر سانتیمتر مکعب نظیر پامیس، پرلیت، شیل و اسلیت منبسط شده در بخش های خاص ساختمان به منظور کاهش وزن، عایق حرارتی و صوتی استفاده میشود.

پرلیت را میتوان به نسبت های مختلف با سیمان مخلوط کرد و از آن قطعههای سبک وزن تهیه کرد.

ملات پرلیت از ملات سمیان سبک تر، هدایت گرمایی آن کم جذب، صدای ان بیشتر است.

در رنگسازی، پلاستیک، لاستیک، عایقبندی فضای خالی دیوارهای دو جداره به کار میرود.

صفحات پرلیتی را به کمک پرلیت و یک ماده چسباننده نظیر گچ میتوان تهیه نمود. این صفحات وزن کم دارند و به عنوان عایقهای خوب حرارتی و صوتی بکار میروند. صفحات جذب صدا، از مخلوط پرلیت و آزبست پرس شده تهیه میگردند.

بلوکها و پرلیت زمین کاو

بلوکهای پرلیت مشمول سیمان پورتلند و پرلیت منبسط شده (یا تغلیظ یافته) میباشد و از لحاظ ظاهر و ابعاد مشابه بلوکهای معمولی هستند.

– وزن آنها تقریباً نصف وزن بلوکهای محکم معمولی است.

– خاصیت جذب فوقالعاده خوب صدا را دارد.

– غیرسمی، فساد، موریانه زدگی و خوردگی بوده و اشتعالپذیری آنها بسیار اندک میباشد.

– به میزان مقاومت و ثبات سازهای که آنها را در بر میگیرد ثبات دارد.

– حمل و نقل بسیار آسان و نصب آنها سریعتر از بلوکهای معمولی است.

ملات گچ و پرلیت زمین کاو

از پرلیت منبسط و گچ، ملات سبکی ساخته میشود که جاذب صوتی مناسب و عایق حرارتی خوبی است. اندود پرلیت و گچ از نفوذ آتش به اسلکت فولادی و بتن فولادی ساختمان ها جلوگیری نموده و خطر گسترش آتش را کاهش میدهد.

– ملات گچ و پرلیت

– ملات گچ، آهک و پرلیت

برای مناطق خشک که رطوبت نسبی هوا از 0.60 تجاوز نمیکند جهت پیشگیری از هدر رفتن انرژی گرمایی و یا سرمایی میتوان از قطعات پیشساخته گچ ـ پرلیت و همچنین از ملات آن استفاده کرد.

اما در مناطق شرجی یعنی مناطقی که میزان رطوبت هوا از 0.60 بالا است میتوان با افزودن 3 پیمانه خمیر آهک به یک پیمانه گچ (وزن آهک باید دو برابر وزن گچ باشد) ملاتی ساخت و با مخلوط کردن پرلیت (به میزان 3 تا 5 برابر وزن ملات) آن را در ساخت قطعات پیشساخته و یا به عنوان پلاستر و یا ملات مورد استفاده قرار داد. پس از مدتی که از مصرف آن گذشت، آهک با گرفتن گاز کربن از هوا به سنگ آهک تبدیل میشود که جسمی سخت بوده و در برابر آب و بخار پایدار است.

نکته قابل توجه در هر دو مورد قطعات و ملاتهای (گچ ـ پرلیت) و (گچ – آهک – پرلیت) این است که ضمن عایق حرارتی بودن خاصیت عایق صوتی نیز دارند.